|

|

液壓生產流水線與故障排除

發(fā)布時間: 2024-11-25 14:04:18 被閱覽數(shù): 70 次 來源:

泰興市弘圣液壓機械制造廠,18952639727

|

| |

某鋼鐵公司的軋鋼廠����,建一個車間�,其生產流程的每道工序不用人工操作�,只有一個人在控制臺上點動控制按鈕,從上料到最后 出成品�����,各道工序全由液壓缸的動作去完成����。這就是一條自動生產 流水線。

液壓生產線采用的液壓件和附件很多���,其規(guī)格也不少�����,所有的液壓附件全用上了����,控制形式也是經(jīng)常采用的。這對于涉足液壓件 安裝�����、使用��、調試和維修方面的技術人員來說���,無疑是一次對液壓 技術有新的收獲和提高�。

這條液壓生產線共計用上76個液壓件及附件�,其中:液壓元件55臺,液壓附件21個�。液壓系統(tǒng)原理如圖6-8所示。將液壓系 統(tǒng)的總成�,包括油箱加工、組裝�、使用和調試運轉,以及故障現(xiàn)象 與排除方法等作詳細介紹如下:

一��、 液壓生產線系統(tǒng)原理

見圖6-8所木��。

1.原理圖說明

(1)此原理圖設計構成比較合理�����,二臺液壓泵出口各設一臺電磁溢流閥9,與單向閥12以及分別有各自的壓力繼電器13,單向 閥的目的是:防止啟動油泵時,向另一臺泵倒灌壓力油���。

(2)蓄能器是儲存能源的���,其壓力由溢流閥17來控制,液壓 泵排出的流量可以直接供執(zhí)行元件��,亦可以給蓄能器儲存�����。

(3)冷卻器的作用是:三班連續(xù)生產����,盡管油箱的容積比較大���,油溫控制在55Y以下時��,不設“水冷卻器”難以達到��。設有 溫度計6來控制觀察液壓油的溫度��。

二���、 油箱結構

對于固定機械設備用油箱����,如不影響占地面積時�,應盡量放大

. 183 .

尺寸,這對于液壓油散熱十分有益�,一般計容積是油泵流量的 10 ~ 20倍,這要看具體液壓設備的使用率�,一班還是三班生產和有 無冷卻器有關系。切不可由于某種原因把油箱做的太小���。

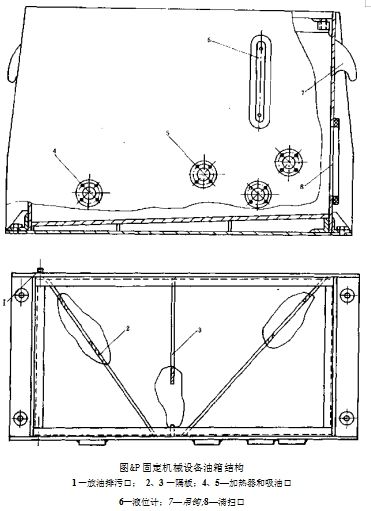

1.關于1.2m3油箱的加工如圖6-9所示���。

液壓油箱它不僅是儲油的容器,而兼有多種功用:

(1)液壓泵和電動機設計安裝在油箱蓋上��;

(2)安置油路塊及各種控制閥��;

(3)蓄能器和氮氣瓶有時也裝在油箱的側面�;

除此之外它還對液壓系統(tǒng)的正常運轉,起著至關重要的作用����,其結構如圖6-9所示����,油箱的結構要有一定的剛度外�,其內部設計 有三道隔板2、3,將吸油與回油隔開����,而隔板的中部各開有一個 洞,用120目銅絲布封嚴����,防止回油沖起的雜質進入吸油區(qū)��,并將回油至吸油分成四個區(qū)段形成曲線流動待油流穩(wěn)定后才被液壓泵吸 走�����。油箱底要加工成斜坡結構如圖所示��,便于放油和排污以及清洗 等��,其兩端焊上四個搬運用的吊鉤�,還要在兩端加工成四個地腳螺釘孔��,用以固定防止油箱振動���。

2.清理油箱內部

油箱一般用3mm鋼板(角鋼制成、法蘭用厚鋼板加工后焊于箱體表面��,加工這樣一個油箱比較容易��。但注意以下問題

(1)油箱的焊縫應兩面焊接��,不應有氣孔或夾渣等缺陷�����。

(2)對焊渣要徹底清除�����,因為電焊殘渣對液壓系統(tǒng)的危害甚大���。

①實踐表明�����,電焊渣一次清理不會徹底���,要經(jīng)過2-3次敲打才可將細小殘渣敲掉���,并用薄鐵片清出去,如存留在油箱中則是蘊 藏在系統(tǒng)內的隱患�����。

②如果細小焊渣進入系統(tǒng)�,會把液壓泵的配油盤研傷;用齒輪泵時可將側板研出傷痕����,造成系統(tǒng)的公稱壓力下降。

油箱的內表面如若刷耐油漆時����,短時間是不會出問題�����,在油溫升高形成水蒸氣�,時間一長它會脫落而污染系統(tǒng),嚴重時還能形成故障�����。

①比較理想的方法是:酸洗后再磷化處理,一般單位或城市未

有這種條件���。

②噴型處理�����,這種工藝對處理油箱內外表面都很好�����,與鋼板結合牢固還不易脫離��。

③采用不銹鋼板制造油箱���,免去表面處理的麻煩,氣體保護焊技術�����,也不產生焊渣�,就是成本高一些。作者建議采用不銹鋼板制 成油箱。

|

| |

|

|

|

|